Newsportal - Ruhr-Universität Bochum

ROBOT200 Endstation

ROBOTER

Zusammen mit unserem Partner rubitec GmbH haben wir unsere gemeinsam entwickelte, neue Endstation ROBOT200 in unserem Implantationsbereich im RUBION, Abteilung Ionenstrahlen im September 2020 in Betrieb genommen.

Die beauftragte Firma tribotec-electronic hat die

ausführende „Masterrolle“ bei diesem Projekt übernommen. Die mechanischen Anlagenteile

wurden ebenso wie die Roboter- und Hubwerkskomponenten von Spezialfirmen durch die Firma tribotec-electronic implementiert.

Der Aufbau und die Inbetriebnahme des Strahlrohres, der Endstation und der dazugehörigen Komponenten erfolgte dann in enger Zusammenarbeit mit der Firma tribotec-electronic und unserer eigenen, technischen Mannschaft der Abteilung Ionenstrahlen/rubitec GmbH.

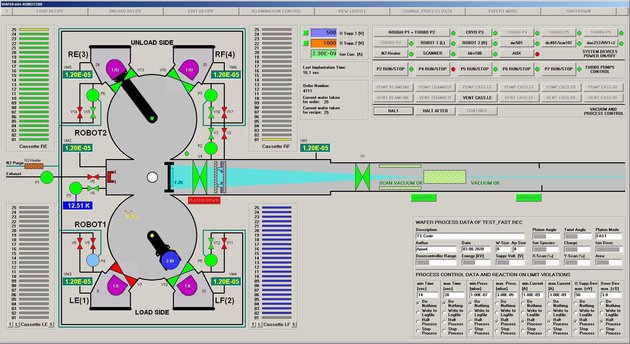

Ein CTNR-Faraday-Cup am Ende der Implantationskammer dient zur Einstellung (Fokussierung und Zentrierung) des nichtabgelenkten Strahls. Nach dieser Fokussierung und Zentrierung wird die Ablenkspannung angelegt und der Nullstrom am Wafer als Ablenkspannungsumkehrpunkt nachgewiesen und mit einem Dosecontroller dc401 der Firma tribotec-electronic eingestellt.

Die neue Endstation arbeitet mit den schon bekannten und etablierten Systemkomponenten aus unseren langjährigen in der Produktion vorhandenen Anlagen HVEC und ROBOT150.

Hierbei bedienen wir uns weiterhin der bewährten Auffächerung des Ionenstrahls zur Ionenimplantation mittels Scanner-Einheiten (sh. auch HVEC und ROBOT150). Für Dosismessungen wird, wie schon bei der HVEC, ein Corner-Cup System verwendet.

Die Anlage ROBOT200 wurde für Wafer bis zu einem Durchmesser von 200mm installiert. Sie kann jedoch mit verschiedenen Aufnahmen auch Wafer anderer Durchmesser aufnehmen.

Das gesamte Handling findet unter Vakuumbedingungen statt. Der gesamte Implantationszyklus wird computergestützt, vollautomatisch nach einem kundenorientierten Rezept durchgeführt.

Je eine Roboterkammer befindet sich rechts und links von der Implantationskammer und den jeweils beiden zugeordneten Hubwerkskammern. In den Hubwerkskammern befindet sich jeweils ein Carrier der bis zu 25 Wafer aufnehmen kann.

Der Roboterarm 1 dreht sich zu einer der angewählten Hubwerkskammern LF / LE und holt einen Wafer A aus dem Carrier. Der Roboterarm 1 dreht sich mit dem Wafer A in der Roboterkammer und bringt den Wafer A in die Implantationskammer. Dort wird der Wafer A von der Station Ablage übernommen. Der Roboterarm 1 zieht sich aus der Implantationskammer zurück. Der Wafer A wird nun von der Station Platen übernommen und in die Implantationsposition gestellt. Die Implantation wird gestartet. Während der Implantation des Wafers A dreht sich der Roboterarm 1 zu einer der angewählten Hubwerkskammern LF / LE und holt einen weiteren Wafer B aus dem Carrier. Der Roboterarm 1 dreht sich mit dem Wafer B in der Roboterkammer und wartet auf den Schritt Übergabe.

Nach der Implantation wird der Wafer A von der Station Platen wieder an die Station Ablage übergeben.

Der Roboterarm 2 übernimmt den Wafer A von der Station Ablage und dreht sich mit dem fertig implantierten Wafer A zu den Hubwerkskammern RE / RF und legt diesen dort ab.

Während das eine Schleusenkammer-Paar (z.B. LE-RE) in Arbeit ist, kann das zweite Paar (z.B. LF-RF) belüftet, auf der Beladeseite mit einer neuen, Wafer bestückten Kassette beladen und auf der Entnahmeseite eine neue Leerkassette eingestellt werden.

Dieser Vorgang wiederholt sich bis alle Wafer implantiert wurden.

Wie bei unseren anderen Endstations ist auch der ROBOT200 in einem Reinraum untergebracht. Auf Kundenwunsch kann hier unter Reinraumbedingungen der Klasse 100 / ISO-Klasse 5 implantiert werden.

Die ersten Tests zur Verifizierung und die erfolgreiche Kalibrierung der Anlage sind in enger Zusammenarbeit mit unseren Kunden aus der Industrie im dritten Quartal 2020 erfolgt.

Die Anlage steht somit ab sofort für die Implantation zur Verfügung!